Detalii despre produse

Prototiparea de modelare prin injecție Starway este un proces care folosește aluminiu, oțel flexibil, silicon și matrițe epoxidice pentru a fabrica rapid probe de produse din plastic în scopul principal de validare a proiectărilor, a funcționalității de testare și a evaluării nevoilor pieței.

Avantajele prototipului de modelare a injecției din plastic:

Fabricare rapidă:Ideal pentru etapele timpurii ale dezvoltării produsului, cu unelte și prototipuri produse în cel puțin 3 zile.

Low - Costuri de costuri:Matrițele din aluminiu sau alte matrițe moi sunt adesea utilizate în loc de matrițe din oțel pentru a reduce costurile de fabricație.

Modificare:Proiectarea inițială a matriței este simplă, permițând ajustări și modificări rapide după producerea prototipului.

Top 5 prototipuri comune Turnare prin injecție

Unele dintre avantajele, dezavantajele și caracteristicile matrițelor sunt descrise în detaliu mai jos.

Mucegaiul din aluminiu

Caracteristicile matrițelor din aluminiu:

Ușor

Densitatea mai mică a aliajului de aluminiu face ca matrița să fie ușoară și ușor de procesat, transportat și asamblat.

Reduce necesitatea tonajului de mașini de turnare prin injecție și scade costul utilizării echipamentelor de procesare.

Conductivitate termică ridicată

Aliajele de aluminiu au o conductivitate termică excelentă, ceea ce reduce semnificativ timpul de răcire și îmbunătățește productivitatea de modelare prin injecție.

Acest lucru este deosebit de avantajos pentru modelarea rapidă și producția de ciclu scurt -.

Machinabilitate ușoară

Aluminiul este un material mai moale, ceea ce face mai ușor prelucrarea CNC, tăierea, forajul și alte operațiuni.

Ciclul de producție este scurt, de obicei doar 3-10 zile pentru a completa matrița.

Avantajul costurilor

Costurile de producție sunt mai mici decât matrițele din oțel, ceea ce o face potrivită pentru proiecte mici de producție de loturi - cu bugete limitate.

Nu sunt necesare procese complexe de tratament termic și de întărire, reducând în continuare costurile de producție.

Finisare bună a suprafeței

Suprafața aluminiului este ușor de lustruit, sablat, anodizat etc., care poate satisface anumite cerințe de aspect.

Avantajele matrițelor din aluminiu:

Ciclu de producție scurt

De la proiectare până la livrare, matrițele din aluminiu durează de obicei doar 3 zile până la 2 săptămâni, ceea ce este mai rapid decât matrițele tradiționale din oțel.

Accesibil

Potrivit pentru un lot mic sau anunț - nevoi de producție de hoc, poate reduce semnificativ costurile inițiale de dezvoltare.

Flexibil

Structura matriței poate fi ajustată cu ușurință, ceea ce este potrivit pentru un proces de dezvoltare a produselor iterative rapide.

Potrivit pentru o gamă largă de produse

Forme complexe sau subțiri - piese de perete pot fi produse pentru a satisface cerințele diversificate de proiectare a produsului.

Întreținere ușoară

Tratarea suprafeței matriței din aluminiu este simplă, cu un cost de întreținere scăzut.

Dezavantajele matrițelor din aluminiu:

Durata de viață scurtă

Aliajul de aluminiu are o rezistență scăzută și la abraziune. De obicei, poate rezista doar la 500-10.000 de injecții, care nu pot satisface cererea de producție în masă.

Rezistență slabă la căldură

Aluminiul are o capacitate limitată de a rezista la temperaturi ridicate, iar injecția de temperatură ridicată - poate duce la deformarea mucegaiului.

Rezistență insuficientă

Pentru produsele care necesită o rezistență ridicată sau ultra - injecție de înaltă presiune (de exemplu, materiale plastice armate cu fibră de sticlă), mucegaiurile din aluminiu nu pot fi adecvate.

Precizie limitată

Deși matrițele din aluminiu pot obține o precizie mai mare, capacitatea de control a toleranței este încă ușor inferioară în comparație cu matrițele de oțel end -.

Scenarii pentru matrițe din aluminiu:

Dezvoltarea prototipului

Verificați fezabilitatea proiectării și generați rapid probe pentru testare.

Producție mică de lot

Satisface cererea de producție de zeci până la mii de piese, potrivite pentru producția de încercări și etapa de testare a pieței.

Verificarea produsului

Produceți probe apropiate de producția în masă pentru verificarea funcțională sau demonstrarea aspectului.

Proiecte de timp scurte de timp

Aplicați la sarcinile de producție cu timpi de livrare strânși pentru a sprijini transformarea rapidă.

mucegai flexibil din oțel

Caracteristicile matrițelor moi din oțel:

Putere moderată

Duritatea materialului este de obicei între 28 - 32 HRC, care poate răspunde nevoilor de modelare prin injecție cu volum mediu (5.000 până la 50.000 de cicluri).

Mai ușor de lucrat decât matrițele din oțel dur, capabil să reziste la un anumit nivel de rezistență și presiune.

O mai bună rezistență la abraziune

Oțelul moale are o rezistență mai bună la uzură decât matrițele din aluminiu, ceea ce îl face potrivit pentru timpi de ciclu mai lungi.

Cost moderat

Costuri mai mici în comparație cu matrițele din oțel dur, dar o rezistență semnificativ mai mare și durata de viață a serviciilor decât matrițele de aluminiu, potrivite pentru proiecte de producție medie cu bugete limitate.

Ușor de modificat

Duritatea ridicată a materialului permite ca matrița să fie prelucrată și reglată cu ușurință după încercarea matriței, susținând optimizarea proiectării.

Versatilitate

Poate fi utilizat pentru a face structuri complexe sau multipli de cavitate sau multi - matrițe de cavitate pentru a satisface o gamă largă de nevoi ale produsului.

Avantajele matrițelor flexibile din oțel:

Viață mai lungă

De obicei, acceptă zeci de mii de cicluri de injecție, ceea ce îl face adecvat pentru nevoile de producție de volum-.

Timp moderat al ciclului

Viteza de procesare este mai rapidă decât cea a matrițelor din oțel dur. Dar ușor mai lent decât cel al matrițelor de aluminiu, cu un ciclu de producție general de aproximativ 2-4 săptămâni.

Cost - efectiv

Echilibrul dintre forță, viață și cost. Este potrivit în special pentru testarea funcțiilor, producția de încercare și unele proiecte de producție în masă.

Potrivit pentru o gamă largă de materiale plastice

Adaptabil la modelarea prin injecție a majorității materialelor plastice de inginerie, inclusiv ABS, PC, PP, etc.

Precizie mai mare

În comparație cu matrițele din aluminiu, matrițele din oțel flexibile pot obține o precizie dimensională mai mare și finisare la suprafață.

Dezavantaje ale matrițelor moi din oțel:

Duritate limitată

Slab pentru ultra - ridicat - presiune injecție de forță de presiune sau procesare a sticlei - Fibra - materiale armate

Rezistență slabă la coroziune

Predispus la rugină în umiditate ridicată sau medii acide, care necesită întreținere regulată și aplicarea inhibitorilor de rugină.

Greutăți grele

Mai greu decât matrițele din aluminiu, ceea ce duce la costuri de transport și de asamblare mai mari.

Longevitatea nu este la fel de bună ca mucegaiurile din oțel tare

Nu se poate suporta pe termen lung - nevoi de producție în masă. Nu este potrivit pentru proiecte cu mai mult de un milion de cicluri.

Materiale obișnuite pentru matrițe moi din oțel

P20 Oțel

Utilizat în mod obișnuit oțel cu mucegai cu duritate scăzută, duritate în 28-32 HRC, potrivit pentru producția de volum mediu.

O bună de lucru, rezistență la uzură moderată, costul - efectiv.

718 Oțel

Chrom - care conține oțel de mucegai are o rezistență bună la uzură și rezistență la coroziune.

Utilizat frecvent în forme de injecție solicitante, cum ar fi piese transparente și părți de precizie.

S50C Oțel

Un oțel cu unelte de carbon care este ieftin, dar mai puțin durabil.

Potrivit pentru utilizarea termenului scurt - sau proiecte bugetare scăzute -.

NAK80 Oțel

Oțelul foarte lustruit este potrivit pentru produsele care necesită un finisaj de suprafață ridicat, cum ar fi carcasele cosmetice.

Comparația formelor moi din oțel cu alte matrițe

| Caracterizare | Mucegaiuri din oțel moale | Formele de aluminiu | Formele din oțel dur |

| Duritate | Moderat | Mai jos | Ridicat |

| Costuri | Moderat | Mai jos | Ridicat |

| Timp de ciclu | 2-4 săptămâni | 3-10 zile | 4-6 săptămâni |

| Loturi aplicabile | 5,000-50,000 | 500-10,000 | 50.000 sau mai mult |

| Durabilitate | Moderat | Relativ scăzut | Relativ ridicat |

| Modificați dificultatea | Ușor de modificat | Foarte ușor de modificat | Mai greu de modificat |

Formele de imprimare 3D

Caracteristici ale matrițelor tipărite 3D:

Flexibilitate ridicată

Formele geometrice complexe pot fi tipărite cu un grad ridicat de libertate de proiectare, permițând realizarea structurilor dificil de fabricat prin metode tradiționale de procesare, cum ar fi canalele de răcire interne și designul ușor.

Ciclu de producție scurt

De obicei, 1-3 zile pentru a finaliza fabricarea mucegaiului, în comparație cu mucegaiul tradițional pentru a economisi mult timp.

Cost scăzut

Potrivit în special pentru loturi mici sau una - producție de timp, evitând investiția ridicată în avans a matrițelor tradiționale.

Diversitatea materială

Plastic, rășină fotosensibilă, pulbere metalică și alte materiale pot fi utilizate pentru a regla performanța matriței în funcție de cerere.

Potrivit pentru proiectarea verificării

Matrițele prototip pot fi făcute rapid pentru verificarea proiectării produsului sau pentru producția de încercare a lotului -.

Avantajele matrițelor tipărite 3D:

Fabricare rapidă

De la proiectare la modelare în ore până la zile, potrivit pentru iterație și validare rapidă.

Cost scăzut

Elimină necesitatea unor echipamente tradiționale scumpe din oțel și prelucrare, ceea ce îl face deosebit de potrivit pentru producția de volum și de volum scăzute - și proiecte experimentale.

Fabricarea complexă a structurii

Implementarea ușoară a structurilor interne, a suprafețelor în formă și a optimizării funcționale, cum ar fi canalele de răcire hidrodinamică.

Deșeuri de materiale reduse

Fabricarea aditivă folosește doar materialele necesare și este mai ecologică decât procesele tradiționale de tăiere.

Suport de optimizare a proiectării

Flexibilitate pentru a modifica proiectele de mucegai, după cum este necesar în timpul producției, pentru a se adapta rapid la schimbările cererii.

Dezavantaje ale matrițelor tipărite 3D:

Durată de viață mai scurtă

În comparație cu matrițele tradiționale din oțel, mucegaiurile tipărite 3D - sunt mai puțin durabile și nu sunt potrivite pentru utilizare prelungită sub presiune ridicată și temperaturi ridicate.

Încărcare limitată - Capacitate de rulment

Mai ales matrițele din plastic sau rășină sunt ușor de deformat sau deteriorat în procesul de injecție sau matriță -.

Precizie limitată și calitate a suprafeței

Textura stratului tipărit poate necesita o prelucrare suplimentară, iar finisajul suprafeței nu este la fel de bun ca matrițele tradiționale.

Limitări materiale

Deși tehnologia de imprimare 3D metalică este disponibilă, costul este mare, iar matrițele comune de rășină sau din plastic sunt limitate în aplicabilitatea lor.

Capacitate insuficientă a lotului

Potrivit pentru producția sau validarea de încercare mică, dar nu este adecvată pentru producția de masă pe termen lung -.

Selectarea materialelor pentru matrițele de imprimare 3D:

Rășină fotosensibilă

Potrivit pentru testul sau verificarea de modelare a injecției cu loturi mici, cu o precizie mai bună a modelării și performanțe detaliate.

Plastic (de exemplu, abs)

Mucegaiuri tipărite folosind tehnologia FDM, costuri reduse, dar mai scăzute la rezistență și rezistență la căldură.

Metale

Matrițele imprimate folosind pulbere metalică (de exemplu, oțel inoxidabil, aliaj de aluminiu) sunt potrivite pentru nevoile de înaltă rezistență și de înaltă precizie, cu costuri mai mari.

Materiale compozite

Tipărirea matrițelor prin intermediul materialelor din plastic sau compozite armate pentru o durabilitate și funcționalitate sporită.

Comparația formelor tipărite 3D și a matrițelor tradiționale:

| Caracterizare | Formele de imprimare 3D | Matrițe tradiționale |

| Ciclul de fabricație | 1-3 zile | 2-6 săptămâni |

| Costuri | Până la mediu | Mijloc până la înalt |

| Dimensiunea lotului aplicabilă | Cantități mici (<1000 pieces) | Large quantities (>5000 de bucăți) |

| Flexibilitatea producției | Ridicat | Scăzut |

| Viața de serviciu | Scurt | Lung |

| Structura complexă | Realizare ușoară | Realizare grea |

Mucegai de silicon

Caracteristici ale matrițelor din silicon:

Flexibilitate ridicată și maleabilitate

Materialul din silicon are o bună flexibilitate și ductilitate. Și poate reproduce cu exactitate detaliile suprafeței matriței mamei, potrivite pentru forme geometrice complexe.

Rezistență la temperatură ridicată și stabilitate chimică

Formele de silicon de calitate ridicate -} sunt de obicei rezistente la temperaturi ridicate (-60 grade până la 250 de grade) și sunt rezistente la majoritatea substanțelor chimice.

Cost scăzut

Costurile scăzute de producție le fac deosebit de potrivite pentru producția mică - și prototiparea rapidă.

Ciclu de producție scurt

Procesul de producție este simplu, de obicei 1-3 zile pentru a finaliza producția de mucegai și a o folosi.

O gamă largă de aplicații

Poate fi utilizat pentru modelarea unei game largi de materiale, inclusiv rășini, poliuretan, ceară, metale cu punct de topire scăzut etc.

Avantajele matrițelor din silicon

Fabricare simplă

Proces de fabricație simplu, nu este nevoie de echipamente sau procese complexe.

Low - Adaptabilitatea costurilor

Ideal pentru producția mică de loturi sau prototiparea rapidă, cu economii semnificative în costurile de dezvoltare.

Precizia ridicată a reproducerii

Poate reproduce cu exactitate detaliile matriței master, inclusiv texturi minime și structuri complexe.

Flexibil

Ușor de eliberat matrița, evitând deteriorarea produsului finit.

O gamă largă de materiale

Poate fi utilizat pentru modelarea unei game largi de materiale, cum ar fi rășina, poliuretanul, gipsul și metalele cu punct de topire scăzut.

Dezavantaje ale matrițelor din silicon:

Durata de viață scurtă

În comparație cu matrițele metalice, matrițele din silicon au o rezistență mai scurtă a uzurii și o durată de viață. Și, în general, poate produce doar zeci până la sute de produse.

Proprietăți mecanice limitate

Matrițele din silicon au o duritate și o rezistență scăzută, ceea ce face dificilă rezistarea presiunii ridicate - sau a modelării injecției de temperatură -.

Stabilitate dimensională insuficientă

Matrițele din silicon sunt predispuse la deformare din cauza utilizării repetate, afectând precizia dimensională a produselor.

Sensibil la mediu

Materialele din silicon sunt sensibile la umiditate și temperatură și trebuie păstrate în condiții adecvate.

Selectarea materialelor din mucegai de silicon:

Silicon transparent

Pentru matrițe de înaltă precizie și aplicații de mucegai vizual.

Silicon cu duritate ridicată

Oferă o mai bună rezistență la abraziune și o stabilitate dimensională și este potrivită pentru producția de lot -.

Silicon de calitate alimentară

Folosit pentru fabricarea mucegaiului alimentar, cum ar fi matrițele de ciocolată și tort.

Silicon industrial

Potrivit pentru producția de piese industriale, cum ar fi piese auto, sigilii etc.

Mucegai de rășină epoxidică

Caracteristicile matrițelor de rășină epoxidică:

Rezistență ridicată și rezistență la uzură

Rășina epoxidică se întărește pentru a forma o suprafață dură care poate rezista la o tensiune mecanică ridicată, potrivită pentru procesele complexe și utilizarea timpului lung -.

O bună rezistență chimică

Rezistent la acid, alcalin și majoritatea solvenților chimici, în special adecvați pentru modelul de impregnare a rășinii a materialelor compozite.

Stabilitate termică excelentă

Matrițele din rășină epoxidică pot rezista la temperaturi ridicate (de obicei 120 de grade -180 grade, epoxidic special poate rezista până la 250 de grade), potrivit pentru procesul de modelare a presei la cald.

Precizie dimensională înaltă

O contracție scăzută de întărire (de obicei mai mică de 1%) menține detaliile și precizia formei din matrița principală.

Netezimea mare a suprafeței

Suprafața matriței poate fi lustruită la un efect oglindă, care ajută la îmbunătățirea calității produsului finit și a efectului de eliberare.

Avantajele matrițelor de rășină epoxidică:

Cost de fabricație relativ scăzut

Costuri mai mici decât matrițele metalice, potrivite pentru producția și prototiparea lotului mic.

Ușor

În comparație cu matrițele metalice, matrițele de rășină epoxidică au o greutate mai ușoară, ceea ce le face mai ușor de manevrat și manipulat.

Rezistență ridicată la coroziune

Rezistent la o gamă largă de solvenți și materiale chimice, prelungind durata de viață a matriței.

Flexibilitate ridicată de procesare

Proprietățile mucegaiului pot fi ajustate cu umpluturi sau alte materiale de armare pentru a răspunde unei game largi de nevoi de proces.

Capacitate rapidă de modelare

Ciclu de producție scurt, potrivit pentru răspuns rapid la cererea pieței.

Dezavantaje ale matrițelor de rășină epoxidică:

Durabilitate limitată

În comparație cu matrițele metalice, matrițele de rășină epoxidică sunt mai puțin rezistente la impact și abraziune. Și sunt potrivite pentru producția de masă de dimensiuni mici și mijlocii -.

Conductivitate termică mai mică

Conductivitatea termică este mai mică decât matrițele metalice, ceea ce poate reduce productivitatea în anumite procese de încălzire.

Cerințe mari de demodare

Este ușor de deteriorat suprafața matriței atunci când se demodează, astfel încât este necesar să se utilizeze un agent ridicat - de eliberare a matriței de calitate.

Ușor de deformat la dimensiuni mari

Matrițele mari - pot fi deformate sub stres sau un mediu de temperatură ridicat -.

Îngrijirea și întreținerea matrițelor de rășină epoxidică:

Curățați suprafața

Curățați suprafața matriței după fiecare utilizare pentru a evita deteriorarea reziduurilor la matriță.

Inspecție regulată

Verificați în mod regulat mucegaiul pentru fisuri, deformare sau uzură.

Utilizarea agentului de eliberare a mucegaiului

Aplicați agentul de eliberare uniform înainte de fiecare utilizare pentru a reduce deteriorarea suprafeței matriței.

Mediu de depozitare

Depozitați matrița într -un loc uscat și rece, evitați lumina directă a soarelui sau un mediu de temperatură ridicat -.

Reparații și renovare

Dacă matrița este deteriorată, poate fi reparată cu material de rășină epoxidică pentru a prelungi durata de viață a matriței.

Tabel de comparație al numărului de ori se folosește mucegaiul

Tabel de comparație al numărului de ori se folosește matrița prototipului

| Tip de mucegai | Ciclul de fabricație | Număr de ori utilizat | Scenarii aplicabile |

| Mucegaiul din aluminiu | 5-15 zile | De aproximativ 500-1000 de ori | Potrivit pentru producția de loturi mici sau pentru dezvoltarea prototipului, o utilizare mai puțin frecventă, potrivită pentru prototiparea rapidă. |

| Mucegai flexibil din oțel | 10-30 de zile | De aproximativ 5000-10000 de ori | Potrivit pentru producția de loturi de dimensiuni mici și medii --, adecvată pentru producția în masă cu cerințe de precizie medie. |

| Mucegai de silicon | 2-7 zile | De aproximativ 10-50 de ori | Potrivit pentru prototipare rapidă, producție mică de loturi sau lucrări de artă, etc. Utilizare limitată, ușor deteriorată, potrivită pentru piese cu forme complexe. |

| Formele de imprimare 3D | 1-7 zile | De aproximativ 10-100 de ori | Potrivit pentru producția de volum redus, prototipare sau piese complexe în formă de complex, dar durabilitate slabă și nu este potrivită pentru utilizare pe termen lung. |

| Mucegai de rășină epoxidică | 5-10 zile | De aproximativ 100-500 de ori | Se aplică producției de masă de dimensiuni mici și medii -}}, o precizie mai mare, o utilizare relativ mai frecventă, dar încă mai puțin durabilă decât matrițele metalice. |

Cum să alegeți cea mai bună matriță de injecție adecvată?

Cantitate de eșantion

Cerințe de produs

Costul timpului

Constrângeri bugetare

Trebuie menționat că selecția tuturor prototipurilor de modelare prin injecție ar trebui să se refere mai întâi la cerințele și prețul propriului produs, combinația celor două pentru a selecta cele mai potrivite matrițe prototip

Factori cheie în proiectarea instrumentelor de turnare prin injecție

Cerințe de produs

1.Dimensiunea produsului, forma și cerințele funcționale.

2.Cerințe de calitate a suprafeței (de exemplu, luciu, textură).

Selectarea materialelor

Proprietățile materialelor plastice, cum ar fi fluiditatea, contracția și rezistența la temperatură ridicată -.

Mucegaiul de viață

1.Rezistența la uzură și duritatea materialului mucegai (de exemplu, oțel H13, etc.).

2.Proces de tratare a suprafeței (de exemplu, placare cromată, nitring) pentru a prelungi durata de viață a serviciului.

Precizia de procesare

Asigurați -vă că se potrivește cu precizia între piesele de mucegai pentru a evita defecte, cum ar fi marginile zburătoare și deformarea produselor.

Eficiență de răcire

Proiectarea sistemului de răcire afectează în mod direct timpul ciclului de modelare și eficiența producției.

Eficiența producției

Fie că utilizați multi - proiectare a cavității, demolding automat, etc. pentru a îmbunătăți viteza de producție.

Referință medie de viață a serviciului de turnare prin injecție

| Media tipului de mucegai | Mucegaiul din aluminiu |

| Mucegaiul obișnuit din oțel | 500.000 ~ 1.000.000 de ori |

| Mucegai de oțel de înaltă calitate | 1.000.000 ~ 2.000.000 de ori mai mare |

| Mucegaiul din aluminiu | 10.000 ~ 100.000 de ori |

Date mai detaliate de mai jos

| Produsul principal | Mucegai de injecție din plastic, matriță medicală, IML/IMD, matriță prin injecție de 2k, matriță de cauciuc din silicon, turnare a matriței, prototip, frezare CNC, CNC cotitură... |

| Format de fișier | SolidWorks, Pro/Engineer, Auto CAD, PDF, JPG, probă |

| Material plastic | HIPS ABS, PC, PP, PS, POM, PMMA, PE, AS, PPSN, PBT, PA66, PC/ABS.ETC |

| Timpul de plumb al mucegaiurilor | 20-35 de zile, depinde de dimensiunea și structura produsului |

| Producția în vrac Timp de conducere | 25-30 de zile, depinde de dimensiunea și structura produsului |

| Gama de greutate a produsului | 1G până la 5000g |

| Precizia mucegaiului | +/- 0,01mm |

| Mucegaiul de viață | Fotografii de 300K-500K, actualizări de actualizare gratuit |

| Cavitatea de mucegai | Cavitate unică, cavitate multi -. |

| Sistem de alergător | Hot Runner și Cold Runner. |

| Echipament | 1. Mașini de dezvoltare atooling: Centrul de prelucrare a eficienței Elvețiane Mikron, Machinarea elvețiană Mikron CNC de mare viteză Centru, Japonia Makino CNC Center de prelucrare a frezării, Taiwan Well Head CNC Center de prelucrare, Swiss Charmiss EDM Center de prelucrare, Japonia Makino Edge 3s Sinker EDM ... 2. Mașini de finisare a componentelor: Henghui Sing & Bio - Mașină de padding, linie de pulverizare de ulei de 100.000 de grade ... 3.injecție machenery: Toyo Mașină de modelare cu injecție complet electrică Si - Five, Mașină de injecție Yizumi, injecție Donghua Mașină, utilaje haitice, mașină de injecție Sumitomo, mașină de modelat dublă haitiană ... |

| Echipamente de injecție a machelor | Conform preciziei produsului pentru a alege modelul diferit 80T, 120T, 250T, 450T, 800T, 1200T Mașină de injecție. |

| Tratament de suprafață | Lustruire, pictură, cromare, anodizare, periaj, screening de mătase, transfer de apă, tăiere laser, acoperire din piele, textură, sanblasting, auriu, pictură UV ... |

| Culoare | Alb, negru, roșu, albastru..et. în conformitate cu cerințele clientului. |

| Inspecţie | 100% inspecție de către QC, QA înainte de expediere. |

| Aplicații | Toate tipurile de mașini de rezervă, utilaje, aparat de acasă, produse electronice, dispozitive medicale, papetărie, calculatoare, întrerupătoare de alimentare, întrerupătoare în miniatură, arhitectură, marfă și echipamente A/V, mucegaiuri hardware și plastic, echipamente sportive și Cadouri și multe altele. |

| Sistem de control al calității | Certificarea sistemului de management al calității ISO9001. |

| Pachet | Conform cerinței clientului |

Serviciile noastre

Proiectare și inginerie de modelare prin injecție

1.Proiectare mucegai cu 4 ingineri cu 5-10 ani de experiență

2.Modelarea solidă 3D

3.Adaptarea parametrilor procesului

4.Analiza fluxului de mucegai

Fabricare de injecție

1.În - procesarea și fabricarea mucegaiului casei ("Nu ne externalizăm niciodată!")

2.100+ World - Class Facilități de prelucrare a preciziei

3.Toleranțe de ± 0,001mm

4.Standarde certificate ISO 9001

Producție de piese din plastic

1.20+ 35 tone - 1200 tone Mașini de modelare prin injecție

2.Sute de materiale termoplastice din care să alegeți

3.Control strict al calității: IQC, IPQC, FQC

4.Ambalaj și ambalare personalizate după modelarea prin injecție

Tipuri de matrițe de modelare prin injecție:

-

Clasificat după numărul de cavități de mucegai:

-

Single - Cavitate Mold:Toldarea unui produs la un moment dat, potrivit pentru loturi mici sau produse mari - de precizie.

-

Multi - Cavitate Mold:Turnarea mai multor produse la un moment dat, îmbunătățește eficiența producției, potrivită pentru producția în masă.

-

-

Clasificat după structura mucegaiului:

-

Două mucegaiuri cu plăci:Structura simplă, potrivită pentru produsele generale din plastic.

-

Trei - Mold Platen:Măriți funcția de separare a sistemului de turnare, adecvat pentru produse complexe sau alimente multi -.

-

-

Clasificat după aplicație:

-

Mold de alergător fierbinte:Reduceți deșeurile și îmbunătățiți eficiența modelării prin încălzirea sistemului alergător.

-

Molduri cu alergători la rece:Matrițele tradiționale sunt costuri mai mici, dar produc mai multe resturi.

-

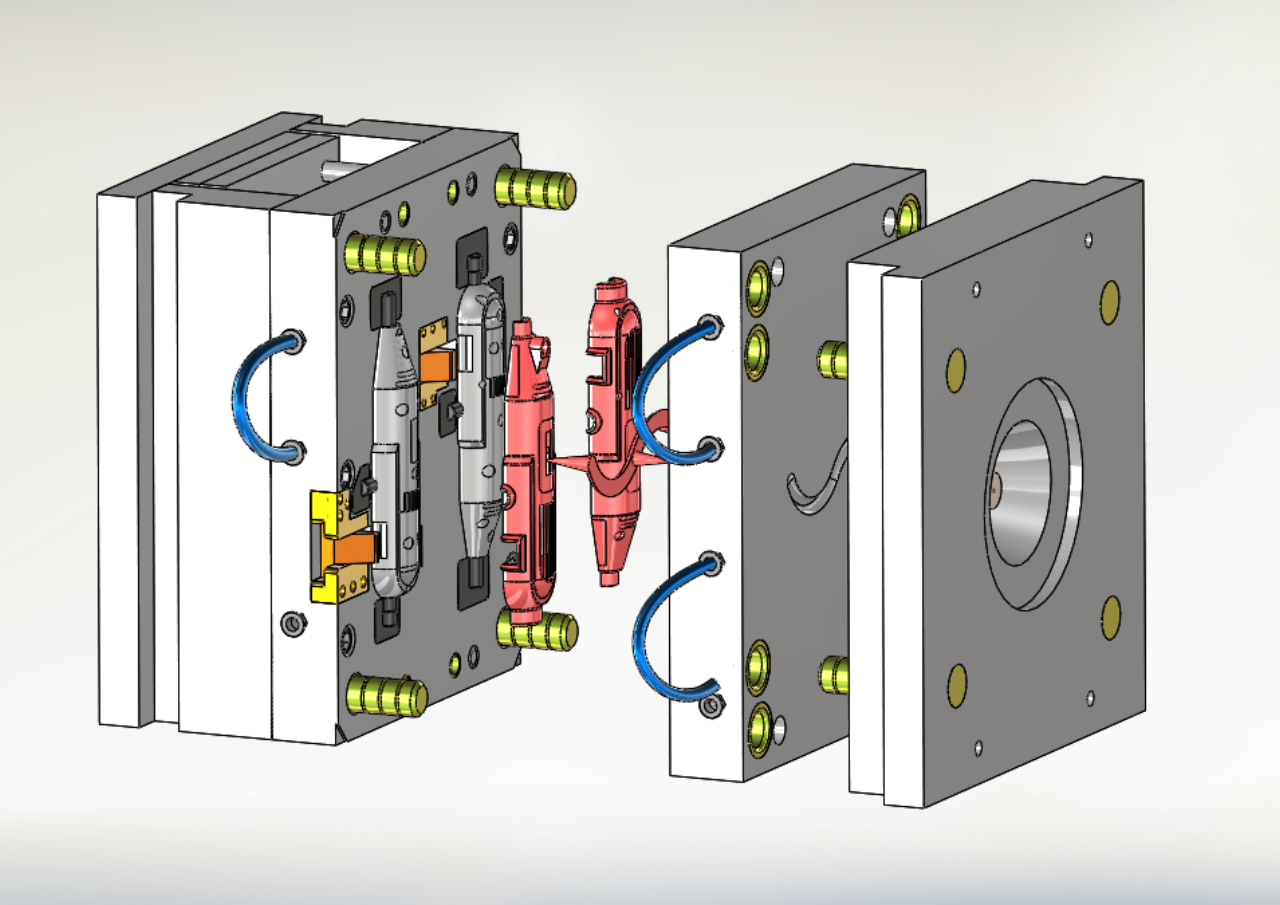

Structura matrițelor de modelare prin injecție:

-

Principalele componente ale matriței:

Mucegai dinamic și fix:Mucegaiul este format dintr -o matriță dinamică (montată pe șablonul în mișcare al mașinii de modelare prin injecție) și o matriță fixă (montată pe un șablon fix), care sunt închise pentru a forma o cavitate de matriță.-

Cavitate și nucleu:Cavitatea determină forma produsului și miezul formează structura internă a produsului.

-

Sistem de turnare:Include canale principale de flux, colecții, porți și buzunare reci, care sunt utilizate pentru a transporta topirea plasticului în cavitatea matriței.

-

Sistem de răcire:Ajută plasticul topit să se solidifice și să se modeleze rapid prin căile navigabile de răcire.

-

Sistem de evacuare:epuizează aerul sau topirea gazului din cavitatea matriței pentru a evita defectele.

-

Sistem de deminere:inclusiv ace de ejector, plăci de împingere etc., utilizate pentru a scoate produsul modelat din matriță.

-

-

Structura auxiliară:

-

Pilonul de ghid și bucșele de ghidare:Asigurați -vă precizia de aliniere a matrițelor în mișcare și fixe.

-

Baza matriței:Remediază și suportă componentele mucegaiului, oferind rezistență și stabilitate.

-

Detalii materiale Afișare foaie de afișare

| Material | Grosimea recomandată a peretelui [mm] | Grosimea recomandată a peretelui [inci] |

| Polipropilenă (pp) | 0.8 - 3.8 mm | 0.03'' - 0.15'' |

| Abs | 1.2 - 3.5 mm | 0.045'' - 0.14'' |

| Polietilenă (PE) | 0.8 - 3.0 mm | 0.03'' - 0.12'' |

| Polystiren (PS) | 1.0 - 4.0 mm | 0.04'' - 0.155'' |

| Poliuretan (pur) | 2.0 - 20.0 mm | 0.08'' - 0.785'' |

| Nylon (PA 6) | 0.8 - 3.0 mm | 0.03'' - 0.12'' |

| Policarbonat (PC) | 1.0 - 4.0 mm | 0.04'' - 0.16'' |

| PC/ABS | 1.2 - 3.5 mm | 0.045'' - 0.14'' |

| Pom (Delrin) | 0.8 - 3.0 mm | 0.03'' - 0.12'' |

| ARUNCA O PRIVIRE | 1.0 - 3.0 mm | 0.04'' - 0.12'' |

| Silicon | 1.0 - 10.0 mm | 0.04'' - 0.40'' |

CAZUL DE PRODUS

Forța fabricii Starway

Linia noastră de serviciu gratuită: +86 15821850866

13

ani

Lucrăm în industrie din 2011

5

Echipe

Avem 5 echipe care sunt o echipă de dezvoltare a pieței, 4 ateliere de procesare, o echipă de achiziții, o echipă de inginerie și o echipă de control al calității.

3

Prototip de zi

Putem prototip un produs în cel puțin 3 zile

Dacă sunteți interesat de produsele noastre sau doriți să faceți și să personalizați produse, vă rugăm să nu ezitați să ne contactați.

Tag-uri populare: Prototip modelare prin injecție din plastic, prototip Prototip Producători de injecție din plastic, furnizori, fabrică